Силиконовая мастербатч-смесьСиликоновые мастербатчи — это добавки, используемые в резиновой и пластмассовой промышленности. Передовая технология в области силиконовых добавок заключается в применении сверхвысокомолекулярного (СВМ) силиконового полимера (ПДМС) в различных термопластичных смолах, таких как LDPE, EVA, TPEE, HDPE, ABS, PP, PA6, PET, TPU, HIPS, POM, LLDPE, PC, SAN и др., в виде гранул, что позволяет легко добавлять добавку непосредственно в термопласт в процессе обработки. Это сочетает в себе превосходные технологические свойства и доступную стоимость. Силиконовые мастербатчи легко подаются или смешиваются с пластмассами в процессе компаундирования, экструзии или литья под давлением. Они превосходят традиционные восковые масла и другие добавки в улучшении скольжения в процессе производства. Поэтому производители пластмасс предпочитают использовать их в своей продукции.

РолиСиликоновая мастербатч-добавкав улучшении процессов переработки пластмасс

Силиконовая мастербатч-смесь является одним из наиболее популярных вариантов для переработчиков пластмасс и улучшения качества поверхности. В качестве своего рода суперсмазки она выполняет следующие основные функции при использовании в термопластичных смолах:

А. Улучшить текучесть смолы и технологический процесс;

Улучшенные свойства заполнения формы и отделения от формы.

Снизьте крутящий момент экструзии и увеличьте скорость экструзии;

В. Улучшает поверхностные свойства смолы.

Улучшить качество обработки поверхности пластика, повысить степень гладкости и снизить коэффициент трения, а также повысить износостойкость и устойчивость к царапинам;

Силиконовая мастербатча обладает хорошей термической стабильностью (температура термического разложения составляет около 430 ℃ в атмосфере азота) и не подвержена миграции;

Охрана окружающей среды;

Безопасный контакт с продуктами питания.

Следует отметить, что все функции силиконовых мастербатчей обусловлены пунктами А и В (двумя указанными выше пунктами), но это не два независимых пункта, а

Они дополняют друг друга и тесно связаны между собой.

Влияние на конечную продукцию

Благодаря особенностям молекулярной структуры силоксана, дозировка очень мала, поэтому в целом практически не влияет на механические свойства конечных продуктов. В целом, за исключением удлинения и ударной вязкости, они незначительно увеличиваются, не оказывая влияния на другие механические свойства. При большой дозировке он оказывает синергетический эффект с антипиренами.

Благодаря выдающимся характеристикам по устойчивости к высоким и низким температурам, он не оказывает побочного воздействия на устойчивость конечной продукции к высоким и низким температурам. При этом значительно улучшаются текучесть смолы, технологические свойства и поверхностные характеристики, а коэффициент трения снижается.

Механизм действия

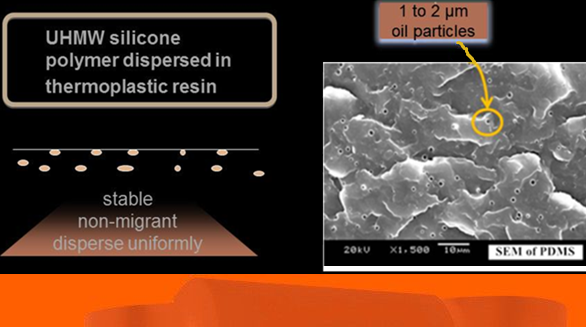

Силиконовые мастербатчиПолисилоксан сверхвысокой молекулярной массы диспергирован в различных смолах-носителях и представляет собой функциональную мастербатч-смесь. Когда полисилоксан сверхвысокой молекулярной массысиликоновые мастербатчиВ состав пластмасс добавляют неполярные вещества с низкой поверхностной энергией, которые имеют тенденцию мигрировать к поверхности пластмассы в процессе плавления; в то же время, из-за большой молекулярной массы, они не могут полностью вытеснить их. Поэтому мы называем это гармонией и единством между миграцией и немиграцией. Благодаря этому свойству между поверхностью пластмассы и шнеком образуется динамический смазочный слой.

В процессе обработки этот смазочный слой постоянно удаляется и образуется заново. Таким образом, постоянно улучшается текучесть смолы и технологический процесс, снижается электрический ток, крутящий момент оборудования и повышается производительность. После обработки на двухшнековом экструдере силиконовые мастербатчи равномерно распределяются в пластике и под микроскопом образуют масляные частицы размером от 1 до 2 микрон. Эти масляные частицы придают изделиям лучший внешний вид, приятные тактильные ощущения, более низкий коэффициент трения, а также повышенную износостойкость и устойчивость к царапинам.

Из рисунка видно, что после диспергирования в пластике силикон распадется на мелкие частицы. Важно отметить, что диспергируемость является ключевым показателем для силиконовых мастербатчей: чем мельче частицы, чем равномернее они распределены, тем лучше результат.

Дата публикации: 26 мая 2023 г.